wonach suchst du

?

beliebte Suchanfragen :

Edelstahlflansch Aufsteckflansch RF-Flansch Kohlenstoffstahlflansch Vorschweißflansch Hoher Nabenflansch Überlappungsflansch

Mit der Integration und groß angelegten Entwicklung von Erdölraffinierungsanlagen in China nehmen die Größenspezifikationen der Reaktorrohrbodenschmiedestücke ständig zu. Der Durchmesser des Epoxid-Ethan-Reaktorrohrbodens in einem petrochemischen Projekt hat die Grenze der 185-MN-Hydraulikpressausrüstung des Unternehmens (7,5 m) überschritten. Wenn der Durchmesser des Rohrbodens kleiner als die Öffnungsgröße der Presse ist, besteht die üblicherweise verwendete Methode darin, den Eintritt des Ambosses durch Rotationsschmieden von außen nach innen zu kontrollieren; Wenn der Durchmesser des Rohrbodens die Öffnungsgröße der Presse überschreitet, wenn er durch schrittweises Drehen von außen nach innen geformt wird und der Durchmesser des Knüppels größer als 7,5 m ist, kann sich der zentrale Bereich des Knüppels nicht bewegen die Unterseite des Hammerambosses, was zu Stufen im zentralen Bereich führt, was das Prozessgewicht und die Herstellungskosten erhöht. Daher wählt die Industrie in der Regel den technischen Weg des segmentierten Schmiedens und Verbindungsschweißens zur Umformung. Beim segmentierten Schmieden wird jedoch häufig die Hüllkurvenmethode zur Umformung verwendet, die eine große Menge an Schmiedezugabe erzeugt, was zu einer großen Menge an Rohstoffverschwendung führt, und auch die Schweißumformung ist nicht förderlich für die Gewährleistung der gesamten inneren Qualität. Dieser Artikel untersucht systematisch das Gesamtschema des Schmiedeprozesses von extragroßen Rohrböden basierend auf den Dimensionseigenschaften der Außenabmessungen. Es durchbricht die Beschränkung der 185-MN-Hydraulikpressausrüstung beim Schmieden von 7,8 m extragroßen Rohrböden und gewährleistet so die Qualität bei gleichzeitiger Reduzierung der Herstellungskosten.

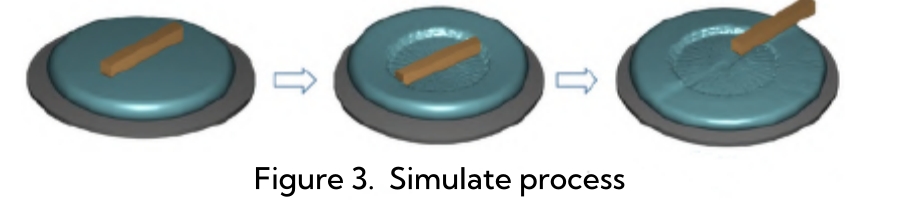

1. Informationen fälschen

Das Material der Epoxid-Ethan-Reaktorrohrplatte für ein bestimmtes Projekt ist SA765. Gr.2, mit einem Durchmesser von 7,8m und einem Schmiedegewicht von 200,3t. Das spezifische Schmiedediagramm finden Sie in Abbildung 1. Ultraschallprüfungen müssen gemäß NB/T47013.3-2015 durchgeführt werden, mit Abnahmeanforderungen der Stufe I für wichtige Bereiche innerhalb von 200 mm des äußeren Kreises des Rohrbodens und der Stufe II für andere Bereiche.

Diskussion zum Integral Forging Technology Scheme

2.1 Vorteile des Integralschmiedeschemas

Im Vergleich zum segmentierten Schmieden und Schweißen bietet das integrale Schmieden von besonders großen Rohrböden folgende Vorteile:

(1) Durch die Verwendung von Integralschmieden entspricht die Form des Schmiedestücks nahezu der Größe des Endprodukts und erfordert weniger Material. Bei der Verwendung des segmentierten Schmiede-Schweißumformverfahrens wird jedoch bei der Bearbeitung des Rohschmiedeteils eine große Menge Überschuss entfernt, was zu erheblicher Materialverschwendung führt und nicht im Einklang mit dem Konzept der umweltfreundlichen Fertigung steht.

(2) Durch die Verwendung von Integralschmieden ist die Metallflusslinie vollständig, die Organisation einheitlich und die mechanischen Leistungsindikatoren stabil. Bei der Schweißumformung wird jedoch jedes Teil durch das Umschlagverfahren zu einer Platte mit rechteckigem Querschnitt geschmiedet und dann zu einer kreisförmigen oder bogenförmigen Platte verarbeitet, wodurch die Metallflusslinie zerstört wird.

(3) Die Verwendung des Integralschmiedens erfordert nur eine Vertikaldrehmaschine, um die mechanische Bearbeitung mit einem kurzen Bearbeitungszyklus abzuschließen. Das Verfahren des Schweißens und Formens erfordert die Zusammenarbeit einer Fräsmaschine und einer Vertikaldrehmaschine, um die mechanische Bearbeitung abzuschließen, was zu einem langen Bearbeitungszyklus führt;

(4) Die Verwendung des Schweißumformverfahrens führt aufgrund der dickeren Dicke des Rohrbodens, längerer Schweißnähte und eines größeren Schweißarbeitsaufwands zu einem langen Schweißzyklus. Darüber hinaus kann die Schweißspannung zu einer Verformung großer Rohrböden führen, was den anschließenden Bohrvorgang der Rohrböden beeinträchtigt und die Qualität der Schmiedestücke nicht gewährleistet.

2.2 Vorschlag eines integrierten Schmiedeumformschemas

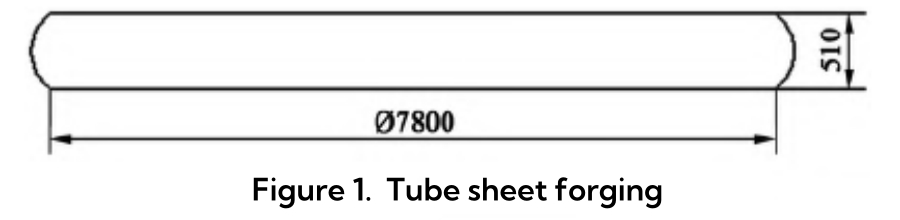

Der Durchmesser des Rohrbodenschmiedeprozesses beträgt 7,8 m. Nachdem der eigentliche Schmiedevorgang abgeschlossen ist, nimmt der äußere Kreis des Rohlings die Form einer „Ausbuchtung“ an. Mit der hinzugefügten Ausbuchtung beträgt die maximale Kontur des Außenkreises des Rohrbodens nahezu 8,0 m, was die Öffnungsgrenze der 185-MN-Ölpresse (7,5 m) überschreitet und nicht nach dem herkömmlichen Spinnschema geformt werden kann. Basierend auf der tatsächlichen Größe des Rohrbodens und dem Schmiedeprozess wird eine neue schrittweise Zoneneinteilung und ein unterschiedliches Drücksteuerungsschema für verschiedene Phasen vorgeschlagen:

(1) Wenn der Durchmesser des Knüppels klein ist (weniger als 6,5 m), wird immer noch das traditionelle Spinnschema verwendet, bei dem schrittweise von außen nach innen gesponnen wird.

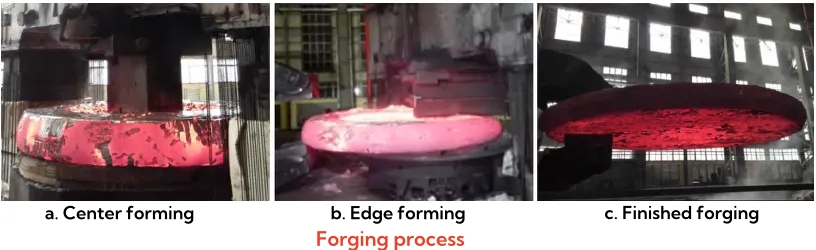

(2) Wenn der Durchmesser des Knüppels groß ist (mehr als 6,5 m), verwenden Sie einen oberen Hammeramboss und eine untere Plattform, um zunächst mit einem Hammer den zentralen Bereich zu drehen und zu formen, wie in Abbildung 2 (a) gezeigt. Nach dem Schmieden wird die Mitte in eine Nutform gebracht (der Außendurchmesser des Rohrbodens überschreitet nicht die Öffnung der Presse), und dann wird der Rohrbodenbarren als Ganzes nach außen bewegt, wie in Abbildung 2 (b) dargestellt. Der Kantenbereich wird direkt unter den Hammeramboss bewegt, um das Drehen und Formen der Kante zu erreichen. Diese Methode kann die Einschränkung des Öffnens des Schritts der Presse durchbrechen. Mit einer Schrittöffnung von 7,5 m und ohne zusätzliche Vorrichtungen kann ein supergroßer geschmiedeter Rohrboden mit einem Außendurchmesser von nahezu 8,5 m geformt werden.

2.3 Diskussion über Parameter des Integralschmiedeprozesses

Der Rohrboden gehört zu den kuchenförmigen Schmiedestücken und die Anforderungen an die zerstörungsfreie Prüfung dieses extragroßen Rohrbodens sind relativ hoch. Um den Verdichtungseffekt des Zentrums sicherzustellen und das Auftreten von kuchenförmigen Schmiedestücken mit schuppigen Defekten zu vermeiden, wird in Kombination mit den Umformeigenschaften von kuchenförmigen Schmiedestücken ein Gesamtprozessplanentwurf durchgeführt:

(1) Zuerst den Stahlbarren vordehnen, 6 % der Düse und 24 % des Steigrohrs abschneiden und Materialien mit schlechter Qualität am Anfang und Ende des Barrens entfernen;

(2) Durch Vorstauchen des Knüppels mit einer Verformung von 40 % bis 50 % und einer Kontrolle des Verhältnisses von Knüppeldurchmesser zu Höhe D/H zwischen 1,2 und 1,3 können Defekte wie Porosität, Schweißhohlräume und Mikrorisse verdichtet werden die Mitte des Stahlbarrens durch hohe Temperatur und große Verformung beim Stauchen;

(3) Gemäß der traditionellen Kontrollambossmethode wird der Amboss nacheinander von außen nach innen gedreht, bis das D/H zwischen 2,8 und 3,3 liegt. Das Verhältnis der Ambossbreite W (Ambossbetrag) zur Barrenhöhe H wird auf einen Wert zwischen 0,5 und 1,0 eingestellt, und der Verformungsgrad beträgt 10 bis 15 %. Dadurch kann vermieden werden, dass der starre Gleitreißeffekt (RST-Effekt) Risse verursacht, und Einschlüsse können verteilt, die Verteilung von Einschlüssen innerhalb des Barrens verbessert und die Bildung großformatiger, blattartiger Einschlüsse verhindert werden.

(4) Das Rollschmieden des Außenkreises mit einem Walzanteil von 15 % bis 20 % führt dazu, dass das Material durch radiale Verformung axial fließt, was zu einer Änderung der Morphologie der blattartigen Einschlüsse und einer erheblichen Größenreduzierung führt;

(5) Verwenden Sie weiterhin die kontrollierte Ambossmethode, um sich schrittweise von außen nach innen zu drehen, mit einer Höhe von 730–800 mm (Durchmesser 6500–6300 mm) und reservieren Sie 30–35 % Verformung für das anschließende Brennen;

(6) Bei Verwendung eines Hammerambosses zum schrittweisen Zonendrehen in der Mitte und am Rand wird der Durchmesser der mittleren Pressnut durch die Länge des Hammerambosses bestimmt. Je länger der Hammeramboss ist, desto größer ist der Nutdurchmesser und desto größer ist die Umformkraft beim Mitteldrücken. Wenn die Länge des Hammerambosses kurz und der Rillendurchmesser zu klein ist, ist die Umformkraft beim Drehen der Mitte gering, beim Pressen der Kante jedoch schwierig zu formen. Daher beträgt der voreingestellte Nutdurchmesser etwa die Hälfte des Rohrbodendurchmessers, etwa 400 mm.

3. Numerische Simulationsanalyse des Schlüsselprozesses des Integralschmiedens

Das traditionelle Auswärts-Innenspinn-Umformschema verfügt über eine ausgereifte Prozessparametersteuerung. Diese Simulation konzentriert sich nur auf den Schlüsselprozess, bei dem zuerst die Mitte gedreht und dann die Kante gedreht wird. Dabei wird der Einfluss der Hammer- und Ambossbreite und des Pressbetrags auf die Umformqualität und die Umformkraft des Rohrbodens untersucht und die optimalen Prozessparameter ermittelt, z Hammer- und Ambossbreite und Pressmenge pro Durchgang.

3.1 Simulationsparametereinstellungen

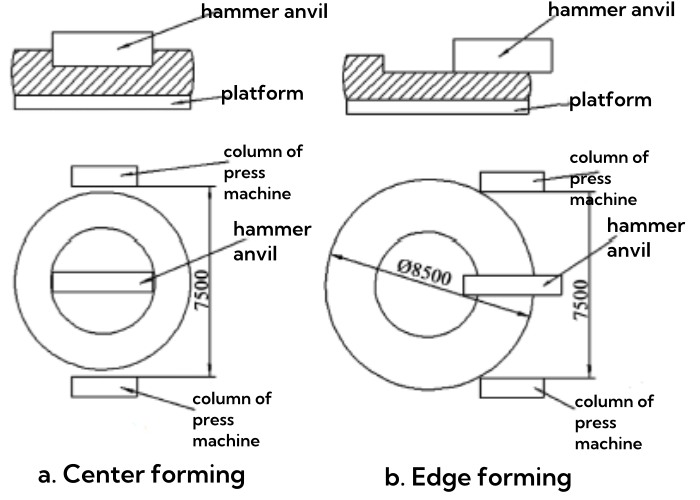

Die Simulationssoftware verwendet Forge mit einer Barrengröße von ∅6450 mm x 750 mm und einer Maschenzahl von 177000. Die Kontaktfläche zwischen dem Barren und der oberen und unteren Form ist Coulomb-Reibung mit einem Reibungsfaktor von 0,3. Die anfängliche Schmiedetemperatur des Knüppels beträgt 1200℃ und die Pressgeschwindigkeit beträgt 10 mm/s. Der Simulationsprozess ist in Abbildung 3 dargestellt. Führen Sie zunächst ein Mitteldrehen mit einer Rillentiefe von 240 mm und dann ein Kantendrehen durch. Um die Gleichmäßigkeit der Verformung sicherzustellen und die Umformeffizienz zu verbessern, verwendet der Simulationsprozess einen vollständigen Amboss als ersten Hammer sowohl für die Mittel- als auch für die Kantendrückumformung.

3.2 Einfluss der Hammerambossbreite auf die Umformqualität

Um den Einfluss der Hammer- und Ambossbreite auf die Umformqualität zu untersuchen, sieht das Simulationsschema wie folgt aus: Hammer- und Ambosslänge 4000 mm, Arbeitsflächenkantenfase R100 mm, Pressbetrag 120 mm (zweimaliges Pressen), Hammer- und Ambossbreite 500 mm, 700 mm und 1000 mm jeweils.

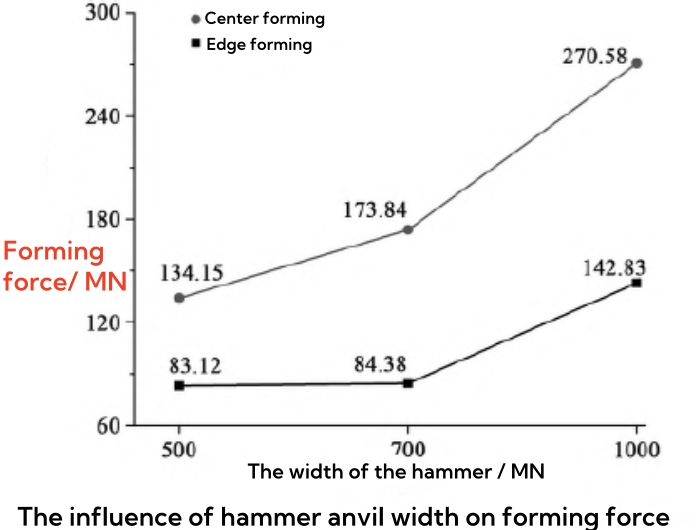

(1) Der Einfluss der Hammerambossbreite auf die Umformkraft: Der Einfluss der Hammer- und Ambossbreite auf die Umformkraft ist in Abbildung 4 dargestellt. Bei der Mitten- und Kantenumformung nimmt die Umformkraft mit zunehmender Hammer- und Ambossbreite deutlich zu. Darüber hinaus ist aufgrund der größeren Kontaktfläche zwischen Hammer und Amboss und dem Barren während der Mittenformung der Mittenformungsdruck viel größer als der Kantenformungsdruck. Wenn die Breite des Hammerambosses 500 mm beträgt und die Mittelformkraft 134,15 MN beträgt; Wenn die Breite des Hammerambosses 700 mm beträgt und die Mittelformkraft 173,84 MN beträgt, liegt sie nahe an der Schmiedegrenze der Presse; Wenn die Breite des Hammerambosses 1000 mm beträgt und die Mittelformkraft 270,58 MN beträgt, überschreitet sie die Schmiedegrenze der 185 MN-Presse.

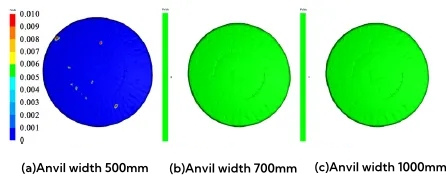

(2) Der Einfluss der Hammerambossbreite auf Faltschäden: Wie in Abbildung 5 dargestellt, kommt es bei einer Breite des Hammerambosses von 500 mm zu einer Oberflächenfaltung, wie in Abbildung 5 (a) dargestellt. Wenn die Breite von Hammer und Amboss 700 mm und 1000 mm beträgt, ist die Oberflächenqualität gut und es tritt keine Faltung auf, wie in den Abbildungen 5 (b) und (c) dargestellt, was darauf hinweist, dass die Ambossbreite einen erheblichen Einfluss auf die Faltung hat. Um ein Falten zu vermeiden, sollte eine größere Hammer- und Ambossbreite gewählt werden.

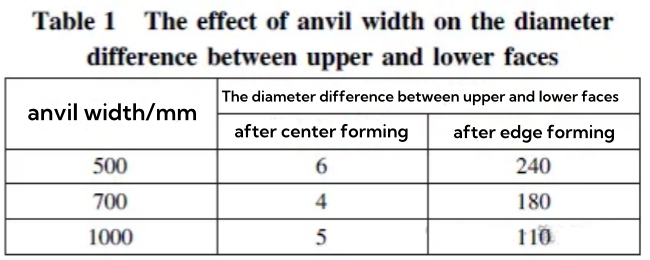

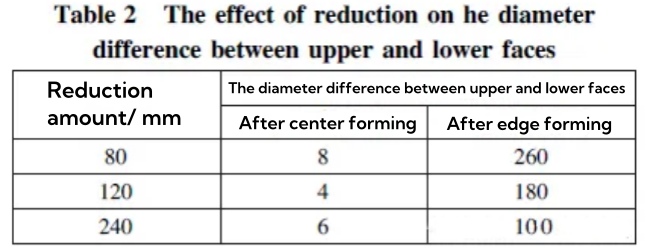

3) Der Einfluss der Hammerambossbreite auf den Durchmesserunterschied zwischen der oberen und unteren Endfläche: Aufgrund der kleinen Kontaktfläche zwischen dem Hammeramboss und dem Knüppel während des Drückvorgangs, während die Kontaktfläche zwischen dem Knüppel und der unteren Plattform groß ist, führt die Umformung zu einem größeren Durchmesser der oberen Stirnfläche und einem kleineren Durchmesser der unteren Stirnfläche. Der Einfluss der Breite des Hammerambosses auf den Durchmesserunterschied zwischen der oberen und unteren Endfläche ist in Tabelle 1 dargestellt. Nach der Bildung der Mitte ist der Durchmesserunterschied zwischen der oberen und unteren Endfläche sehr gering, was darauf hinweist, dass die Durchmesser der oberen und unteren Stirnflächen sind grundsätzlich gleich; Nachdem die Kante geformt ist, nimmt der Durchmesserunterschied zwischen der oberen und unteren Endfläche mit zunehmender Breite von Hammer und Amboss allmählich ab.

3.3 Auswirkungen der Reduzierung auf die Umformqualität

Um den Einfluss der Pressmenge auf die Umformqualität zu untersuchen, sieht das Simulationsschema wie folgt aus: Die Länge des Hammerambosses beträgt 4000 mm, die Breite des Hammerambosses beträgt 700 mm, die Fase der Arbeitsflächenkante beträgt R100 mm und die Pressmenge beträgt 80 mm (dreimaliges Drücken), 120 mm (zweimaliges Drücken) bzw. 240 mm (einmaliges Drücken).

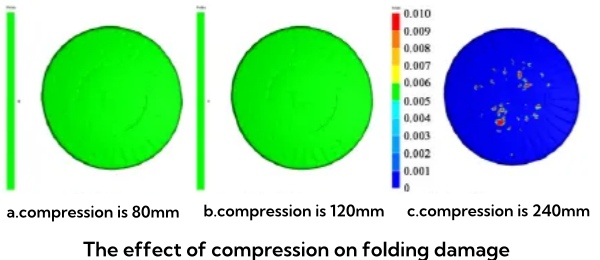

(1) Die Auswirkung der Kompression auf Faltschäden:

Die Auswirkung der Kompression auf Faltschäden ist in Abbildung 6 dargestellt. Bei einer Kompression von 80 mm und 120 mm kommt es zu keiner Faltung auf der Oberfläche, wie in Abbildung 6 (a) und (b) dargestellt. Bei einer Kompression von 240 mm kommt es zu einer Faltung an der Oberfläche, wie in Abbildung 6 (c) dargestellt. Dies zeigt, dass die Neigung zur Faltung umso größer ist, je stärker die Kompression ist.

2) Der Einfluss der Reduzierung auf den Durchmesserunterschied zwischen der oberen und unteren Endfläche

Der Einfluss der Reduzierung auf den Durchmesserunterschied zwischen der oberen und unteren Endfläche ist in Tabelle 2 dargestellt. Nach der Mittenformung ist der Durchmesserunterschied zwischen der oberen und unteren Endfläche sehr gering und die Durchmesser der oberen und unteren Endflächen sind sehr gering im Grunde das Gleiche; Nach der Kantenformung nimmt der Durchmesserunterschied zwischen der oberen und unteren Endfläche mit zunehmender Pressung allmählich ab.

3.4 Schlussfolgerungen der numerischen Simulation

Aus den obigen Simulationsergebnissen ist ersichtlich, dass je größer die Breite von Hammer und Amboss ist, desto geringer ist die Faltneigung und desto geringer ist der Durchmesserunterschied zwischen der oberen und unteren Endfläche. Wenn die Breite von Hammer und Amboss 700 mm beträgt, liegt die Umformkraft nahe an der Grenze der hydraulischen Pressausrüstung mit 185 MN. Daher ist es sinnvoller, für Hammer und Amboss eine Breite von 700 mm zu wählen.

Aufgrund des Einflusses des Pressbetrags auf den Durchmesserunterschied und die Faltung der oberen und unteren Endflächen ist es sinnvoller, 120 mm (zweimaliges Pressen) als Pressbetrag zu wählen. Gemäß der Simulation eines Hammerambosses mit einer Breite von 700 mm und einer Reduzierung von 120 mm beträgt der Durchmesserunterschied zwischen der oberen und unteren Stirnfläche 180 mm. Um die Auswirkungen dieses Problems auf die Umformqualität zu verringern, wird der Knüppel während des Drückvorgangs vor dem Pressen der Nut nicht gewendet, so dass ein Ende des Knüppels einen größeren Durchmesser und das andere Ende einen kleineren Durchmesser aufweist (kontrollieren Sie dies). Durchmesserunterschied ca. 180 mm betragen). Beim Pressen der Nut zeigt das kleine Ende des Barrens nach oben, und nach der Mittel- und Kantenumformung ist der Durchmesser der oberen und unteren Endflächen im Wesentlichen gleich.

4. Integraler Schmiedeprozessplan und Produktionsüberprüfung

Entwickeln Sie auf der Grundlage der obigen Analyse und numerischer Simulationsergebnisse einen Schmiedeprozessplan:

(1) In der ersten Runde wird der Stahlbarren vorgezogen und geschnitten, wobei 6 % der Düse und 24 % des Steigrohrs abgeschnitten werden;

(2) Für die zweite Hitze wird der Barren auf eine Höhe von 2.800 mm gestaucht und die Höhe mithilfe der kontrollierten Ambossmethode auf eine Höhe von 1.500 mm gedreht. Die Menge des Ambossvorschubs W/H beträgt 0,5 und die Kompression beträgt 12 %;

(3) Dritte Hitze, Rollschmieden des Außenkreises, Rollschmiedeanteil von 20 %, flache Endfläche;

(4) Verwenden Sie für die vierte Runde weiterhin die Kontrollambossmethode, um die Höhe auf H = 750 mm zu drehen, mit einem Amboss-W/H-Verhältnis von etwa 0,5 und einem Druckwert von 15 %. Drehen Sie die Oberfläche während des Schleudervorgangs nicht um und kontrollieren Sie den Durchmesserunterschied zwischen Ober- und Unterteil auf etwa 180 mm.

(5) Im fünften Durchgang pressen Sie mit einem 700 mm breiten Hammer und Amboss den zentralen Bereich mit dem kleinen Ende des Knüppeldurchmessers nach oben auf eine Höhe von 510 mm und einem Pressmaß von 120 mm. Bewegen Sie dann den Kantenbereich des Knüppels unter den Presshammer und den Amboss und drücken Sie die Höhe in zwei Durchgängen auf H = 510 mm mit einem Pressbetrag von 120 mm.

Der eigentliche Schmiedeprozess ist in Abbildung 7 dargestellt, mit guter Oberflächenqualität des Rohlings und Abmessungen, die den Verarbeitungsanforderungen des Rohrbodens entsprechen. Nachdem die Oberfläche der Rohrplatte dem Licht ausgesetzt wurde, erfolgt die Ultraschallprüfung. Anhand praktischer Produktionsbeispiele wird gezeigt, dass diese Methode die Einschränkung des Öffnens des Schritts einer 185-MN-Ölpresse überwinden und das gesamte Schmieden einer großen Rohrplatte mit einem Durchmesser von 7,8 m ohne Erhöhung der Anzahl der Vorrichtungen abschließen kann.

Abschluss

(1) Das integrierte Schmiedeprozessschema mit schrittweiser Zoneneinteilung und verschiedenen Stufen sowie einer Drehsteuerung für den ultragroßen Rohrboden mit 7,8 m Durchmesser ist machbar. Mit dieser Methode kann die Grenze der 7,5-m-Öffnung der 185-MN-Ölpresse durchbrochen werden.

(2) Durch numerische Simulationsforschung gilt bei gleichem Kompressionsbetrag (120 mm): Je größer die Breite von Hammer und Amboss, desto größer die Formkraft, desto kleiner der Durchmesserunterschied zwischen der oberen und unteren Endfläche und desto kleiner die Tendenz, sich zu falten; Bei gleicher Hammerambossbreite (700 mm) ist der Durchmesserunterschied zwischen der oberen und unteren Endfläche umso geringer und die Neigung zum Falten umso größer, je größer die Pressung ist.

(3) Basierend auf den numerischen Simulationsergebnissen und in Kombination mit der Druckgrenze der 185-MN-Hydraulikpresse wird festgestellt, dass die angemessene Hammerambossbreite und der Pressbetrag für die Mitten- und Kantenformung dieser Rohrbodenspezifikation 700 mm und 120 mm betragen ( zweimal drücken).

Wuxi Changrun hat hohe Qualität geliefert Rohrböden, Düsen, Flanscheund kundenspezifische Schmiedeteile für Wärmetauscher, Kessel, Druckbehälter usw. an viele namhafte petrochemische Unternehmen im In- und Ausland. Zu unseren Kunden zählen PetroChina, Sinopec, Chevron, Bayer, Shell, BASF usw. Senden Sie Ihre Zeichnungen an sales@wuxichangrun.com Wir unterbreiten Ihnen das beste Angebot und die hochwertigsten Produkte.