wonach suchst du

?

beliebte Suchanfragen :

Edelstahlflansch Aufsteckflansch RF-Flansch Kohlenstoffstahlflansch Vorschweißflansch Hoher Nabenflansch Überlappungsflansch1. Analyse der Korrosionsursachen

A. Elektrochemische Korrosion

Es gibt unterschiedliche Fehler in der Form der Schweißnaht zwischen den Rohrboden und den Rohren, wie z. B. ungleichmäßige Schweißspannungsverteilung, Schlackeneinschlüsse, Poren, Dellen usw.. Im Einsatz kommt der Rohrbodenteil in der Regel mit industriellem Kühlwasser sowie Verunreinigungen, Mikroorganismen, Salzen, Salzen und Gasen in der industriellen Kühlung in Kontakt Wasser kann zu Korrosion an den Rohrböden und Schweißnähten führen. Dabei handelt es sich um elektrochemische Korrosion.

Untersuchungen haben gezeigt, dass Brauchwasser, egal ob Süß- oder Meerwasser. Enthält verschiedene Ionen und gelösten Sauerstoff, wobei die Konzentrationsänderungen von Chloridionen und Sauerstoff eine wichtige Rolle bei der Korrosionsform von Metallen spielen. Darüber hinaus kann auch die Komplexität der Metallstruktur die Korrosionsmorphologie beeinflussen. Daher ist die Korrosion der Schweißnähte zwischen den Rohrboden und das Rohr wird hauptsächlich durch Korrosion der Löcher und Lücken verursacht.

Von außen betrachtet befinden sich auf der Oberfläche des Rohrbodens viele Korrosionsprodukte und Ablagerungen, verteilt mit Löchern unterschiedlicher Größe. Bei der Verwendung von Meerwasser als Medium kann es außerdem zu galvanischer Korrosion kommen.

B. Chemische Korrosion

Unter chemischer Korrosion versteht man die Korrosion des Mediums. Wenn die Wärmetauscherrohrplatte mit verschiedenen chemischen Medien in Kontakt kommt, wird sie durch die chemischen Medien korrodiert. Darüber hinaus der Wärmetauscher Rohrboden Auch zwischen den Wärmetauscherrohren kommt es zu Bimetall-Korrosion, einige Rohrböden sind jedoch langfristig noch einer Erosion durch korrosive Medien ausgesetzt. Insbesondere bei feststehenden Rohrbodenwärmetauschern kommt es auch zu thermischen Belastungen. Und die Verbindung zwischen Rohrboden und Wärmetauscherrohr ist anfällig für Leckagen, die zum Ausfall des Wärmetauschers führen.

Zusammenfassend sind die Hauptfaktoren, die die Korrosion von Wärmetauscherrohrböden beeinflussen, folgende:

(1) Mittlere Zusammensetzung und Konzentration

Die Wirkung der Konzentration ist uneinheitlich. Beispielsweise ist bei Salzsäure die Korrosion umso stärker, je höher die Konzentration ist. Kohlenstoffstahl und Edelstahl werden in Schwefelsäure mit einer Konzentration von etwa 50 % am stärksten korrodiert, und wenn die Konzentration auf über 60 % ansteigt, nimmt die Korrosion sogar stark ab.

(2) Verunreinigungen

Zu den schädlichen Verunreinigungen zählen Schwefelionen, Chloridionen, Ammoniakionen, Cyanidionen usw. Diese Verunreinigungen können in manchen Fällen schwere Korrosion verursachen.

(3)Temperatur

Korrosion ist eine chemische Reaktion, und bei jedem Temperaturanstieg um 10 °C erhöht sich die Korrosionsrate um etwa das Ein- bis Dreifache, es gibt jedoch Ausnahmen.

(4)PH-Wert

Generell gilt: Je kleiner der pH-Wert, desto stärker ist die Korrosion des Metalls.

(5)Durchflussrate

In den meisten Fällen ist die Korrosion umso größer, je höher die Durchflussrate ist.

2, Analyse der Vorteile der Anwendung der Polymerverbundwerkstofftechnologie

Polymerverbundwerkstoffe sind High-Tech-Disziplinen, die auf der Grundlage der organischen Chemie, Polymerchemie, Materialmechanik und Kolloidchemie entwickelt wurden. Sie nutzen die Polymerpenetration, um intermolekulare Kräfte zu erzeugen, indem sie Van-der-Waals-Kräfte und Wasserstoffbrückenbindungen mit Reparaturkomponenten bilden, um ihre Haftungsleistung mit Reparatur- und Schutzkomponenten sicherzustellen. Durch die Ausnutzung der Polymerpenetration zur Bildung intermolekularer Kräfte bildet es Van-der-Waals-Kräfte und Wasserstoffbrückenbindungen mit den reparierten Komponenten und gewährleistet so seine Klebeleistung mit den reparierten Schutzkomponenten.

Die besondere molekulare Struktur von Polymerverbundwerkstoffen verleiht ihnen die Fähigkeit, sich an wechselnde Verformungen und Temperaturänderungen anzupassen, und sorgt so für eine hervorragende Verschleißfestigkeit, Kavitationsbeständigkeit und Korrosionsbeständigkeit des Materials. Sein hohes Molekulargewicht und die glatte Oberflächenbeschichtung können die Effizienz der Vakuumpumpennutzung verbessern. Polymerverbundmaterialien sind ungiftig, nicht flüchtig und harmlos und können in direkten Kontakt mit der Haut kommen.

Der Einsatz von Polymerkomposit-Reparaturmaterialien zum Korrosionsschutz organischer Oberflächenbeschichtungen ist derzeit eine der wirksamsten Korrosionsschutzmaßnahmen. Polymerverbundwerkstoffe können eine verfestigte Schutzschicht auf dem geschützten Substrat bilden und eine abschirmende Rolle spielen, indem sie die Substratstahlplatte vom zirkulierenden Wasser trennen, um Korrosion und Korrosion zu verhindern; Die Antipermeabilitätsleistung, die Stabilität gegenüber korrosiven Medien, die starke Haftung und die entsprechenden mechanischen Eigenschaften der Beschichtungen gewährleisten die Anwendungswirkung von Schutzbeschichtungen und den Betriebszyklus der Ausrüstung.

Fall 1: Korrosions- und Rostschutz von Rohrböden und Wasserkammern eines Kondensators zur Abwärmestromerzeugung

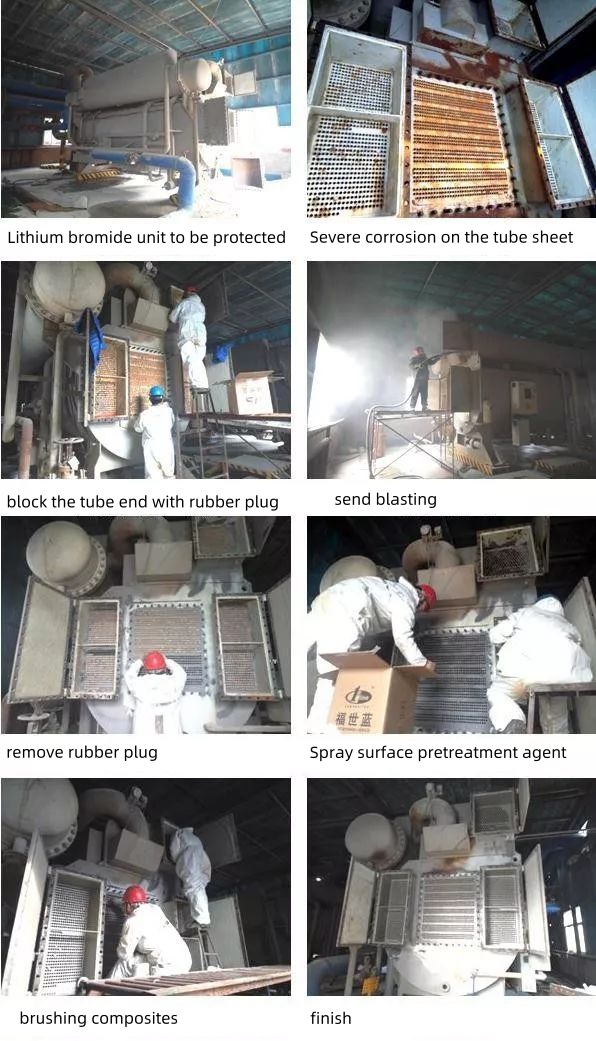

Fall 2: Korrosionsschutz der Kondensatorrohrböden eines Lithiumbromid-Absorptionskühlschranks

Fall 3: Korrosionsschutz der Rohrplatte eines Rohrwärmetauschers (Methanchlorid)